分类:矿热炉成套设备

咨询热线:400-888-9988

摘要:矿热炉传动系统是矿热炉中至关重要的组成部分,它承担着将电力转化为机械能并有效传递到各个部件的任务,从而保证矿热炉的正常运行。矿热炉传动系统的设计和运行涉及多个方面,包括传动装置的结构设计、动力传递方式、传动效率优化以及设备的维护与保养等。本文将从四个主要方面详细探讨矿热炉传动系统的工作原理与应用。介绍矿热炉传动系统的基本构成和工作原理;分析其设计过程中需要考虑的关键因素;接着,阐述如何提高传动系统的工作效率并降低能耗;探讨矿热炉传动系统的维护与故障诊断。通过这些内容,本文旨在为矿热炉的传动系统优化和提高其运行效率提供一定的理论支持。

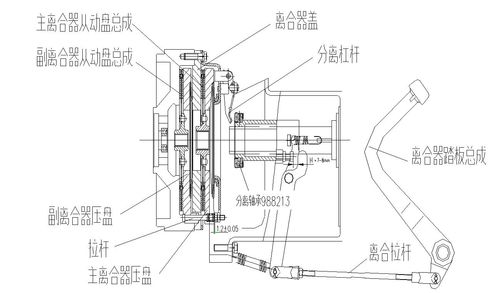

矿热炉传动系统的基本构成主要包括电动机、减速器、联轴器、齿轮箱、传动轴、链条和各种传动装置。电动机作为系统的动力源,将电能转化为机械能,提供动力支持;减速器则根据需要将电动机的高速转动通过减速比调整为合适的低速转动,以满足矿热炉的工作需求。联轴器和传动轴是将动力从电动机传递到其他机械部件的关键环节。齿轮箱用于更进一步调节转速和扭矩,保证传动系统的平稳运行。整体矿热炉传动系统的设计要求高效、稳定,并能适应长时间高负荷的工作条件。

矿热炉传动系统的设计过程中,必须考虑到诸多因素,包括电动机的选型、减速器的设计、负载特性以及系统的稳定性。电动机的功率和额定转速需要根据矿热炉的具体负载和工作环境来选择,确保其能够在高温和重负荷的条件下稳定工作。减速器的设计必须考虑到矿热炉需要的转速范围以及高负荷下的传动效率,通常会采用高强度合金材料来制造齿轮,减少因摩擦和磨损带来的效率损失。系统中的联轴器、轴承等零部件的设计要确保其在恶劣的环境下依然具有足够的承载能力和耐用性,避免频繁的设备损坏和停机。

为了提高矿热炉传动系统的工作效率,减少能源消耗,设计师可以从多个方面进行优化。选择高效能电动机可以有效减少电能转化为机械能的损失。合理调整减速器的齿轮比,确保齿轮传动的匹配性,从而提高传动效率,减少机械能的浪费。使用高质量的润滑油和润滑设备,可以有效降低零部件之间的摩擦损失,延长设备的使用寿命并减少能耗。通过以上几种方式,可以大幅度提升矿热炉传动系统的整体效率,减少能源消耗并降低生产成本。

矿热炉传动系统由于长期处于高温、高负荷的运行环境中,容易发生设备磨损、过热和故障。定期的维护和故障诊断显得尤为重要。定期检查电动机、减速器、传动轴等关键部件的工作状态,及时更换磨损零件,防止故障蔓延。使用先进的监测设备对传动系统进行实时监控,特别是对振动、温度和润滑油的检测,能够提前发现潜在的故障隐患,避免突发性停机。加强操作人员的培训,提高其故障识别与处理能力,也是确保矿热炉传动系统平稳运行的关键。

矿热炉传动系统作为矿热炉中的核心部分,其设计和优化直接关系到矿热炉的整体运行效率和安全性。通过对传动系统的基本构成、设计要点、效率提升以及维护与故障诊断的详细分析,我们可以看到,矿热炉传动系统的高效稳定运行离不开科学合理的设计和精细的管理维护。随着科技的不断进步,传动系统的智能化和自动化水平也逐步提高,进一步推动了矿热炉技术的发展。矿热炉传动系统将朝着更高效、更节能、更智能的方向发展,为矿业生产提供更加坚实的技术支撑。

综合来看,矿热炉传动系统的优化与维护是一项系统工程,不仅仅需要在设计阶段进行充分的考虑,还需要在实际运行过程中进行精细管理和定期检查。只有通过不断的技术创新与实践,才能确保矿热炉传动系统在长期高强度工作条件下依然保持高效、稳定的运行。